工場の5Sを見える化する床表示(フロアサイン)完全ガイド|通路・止まれ・区画整理

工場や倉庫で5Sを進めても「通路が曖昧」「止まれが守られない」「定位置管理が崩れる」と悩む現場は多いです。

本記事では、床表示(フロアサイン)で5Sを見える化する方法と、サイナビ(SIGNAVI)の実用事例を解説します。

はじめに|工場のフロアサイン(床表示)とは?|5Sと安全対策の基本

工場や倉庫の安全対策として、

「5Sを徹底してください」と言われる機会は年々増えています。

しかし実際の現場では、

・何から始めればいいのか分からない

・ルールを決めても定着しない

・口頭注意が増えるばかり

このような悩みを抱える安全担当者の方も多いのではないでしょうか。

特に工場や倉庫では、

作業者の入れ替わりや外国人スタッフの増加により、

「口頭指示だけでは伝わらない環境」になっています。

また、忙しい現場ほど

「分かっているはず」という前提で作業が進み、

通路の曖昧さや確認不足がヒヤリハットの原因になるケースも少なくありません。

そこで近年、多くの工場・物流倉庫で導入が進んでいるのが、

床に直接表示する「フロアサイン(床表示)」による5Sの見える化です。

5Sは掲示物やルールだけでは定着しません。

誰が見ても瞬時に理解できる“視覚的な表示”にすることで、

はじめて現場に浸透していきます。

つまり、5S対策の第一歩は

「見える化された安全表示の整備」にあると言えます。

工場・倉庫の安全担当が抱える5Sの典型的な課題

5S活動を推進する中で、

多くの安全担当者が共通して感じている課題があります。

通路が曖昧でヒヤリハットが発生している

工場や倉庫では、人と台車、フォークリフトが同じ空間を共有します。

しかし通路の表示が不明確だと、

「どこを歩くべきか」が作業者ごとに異なり、接触リスクが高まります。

立ち入り禁止エリアが守られない

危険エリアを設定していても、

床に明確な表示がない場合、

新人や外部業者が誤って進入してしまうことがあります。

看板だけでは視界に入らず、

現場では見落とされるケースが非常に多いのが実情です。

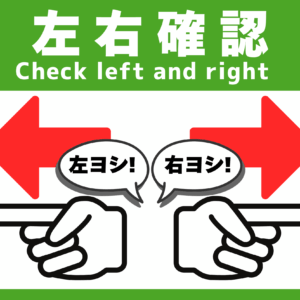

指差確認が形骸化している

「左右確認」「指差呼称」をルール化していても、

確認位置が明確でないと習慣化されません。

結果として、

確認動作が省略され、事故リスクの増加につながります。

定位置管理(整頓)が続かない

5Sの「整頓」は、

置き場所が曖昧だと必ず崩れます。

台車・パレット・資材などは、

明確な定位置表示がない限り、

現場の判断で置かれてしまい、

通路の乱れや作業効率の低下を招きます。

口頭注意だけでは限界がある

安全担当者がどれだけ注意喚起を行っても、

人の記憶には限界があります。

その結果、

・同じ注意の繰り返し

・ルールの個人差

・安全意識のばらつき

といった問題が慢性的に発生します。

なぜ今、5S対策は「フロアサイン(床表示)」が主流になっているのか

従来の安全対策では、

看板・掲示物・口頭指示などが中心でした。

しかしこれらの方法には、

現場特有の弱点があります。

看板は視界に入らなければ意味がなく、

口頭指示は人によって解釈が変わります。

また、ラインテープは手軽な反面、

剥がれや汚れによって視認性が低下しやすく、

長期運用ではメンテナンスの負担が増える傾向があります。

さらに塗装による床表示は耐久性に優れるものの、

施工時に工場や倉庫の稼働を止める必要があり、

現実的に導入のハードルが高いケースも少なくありません。

その点、フロアサイン(床表示)は、

作業者の視線に自然に入り、

誰にでも直感的にルールを伝えることができます。

特に中歩行~軽歩行環境である

・工場の通路

・倉庫の歩行帯

・出入口

・交差通路

といったエリアでは、

フロアサインによる見える化が非常に効果的です。

足元の表示は「行動を直接変える表示」です。

だからこそ現在、

工場・倉庫の5S対策において

床表示の導入が主流になりつつあります。

| 比較項目 | フロアサイン(サイナビ) | ラインテープ | 床塗装 |

|---|---|---|---|

| 視認性 | ピクト表示で非常に高く、誰でも直感的に理解できる | 線のみで意味が伝わりにくい | 色分け中心で情報量は少なめ |

| 5Sの見える化 | 通路・止まれ・定位置管理まで明確に表示可能 | 区画のみでルールの明示が弱い | ゾーニングは可能だが柔軟性が低い |

| 施工時間 | 短時間(貼るだけで即設置) | 比較的簡単 | 施工に時間がかかる |

| 工場の稼働停止 | 不要(稼働中でも設置可能) | 不要 | 必要になるケースが多い |

| 耐久性 | UVラミネートで長期間視認性を維持 | 摩耗・剥がれが発生しやすい | 耐久性は高いが補修が大掛かり |

| レイアウト変更 | 再剥離対応で柔軟に変更可能 | 貼り替えで対応 | 再施工が必要で柔軟性が低い |

| 情報伝達力 | 「止まれ」「左右確認」など行動を直接促せる | 意味の共有が必要 | 表示の自由度が低い |

| 導入コスト | 中(効果と運用性のバランスが高い) | 低(初期は安価) | 高(施工費が発生) |

| おすすめ用途 | 5S対策・安全通路・定位置管理・交差点表示 | 簡易的な区画整理 | 長期固定ゾーニング |

ここでは、工場・倉庫の軽〜中歩行エリア(歩行者通路・交差点)に絞って、失敗しない選び方を5つのポイントで整理します。

ポイント1目的を3つに分ける(通路/止まれ/左右確認)

- 通路の明確化:歩行者通路を統一し、歩行ルールを揃える

- 交差点の一時停止:止まれ表示で「止まる行動」を作る

- 確認動作の習慣化:左右確認で指差確認を定着させる

ポイント2設置場所は「人が迷う場所」「止まるべき場所」

- 工場入口〜作業エリアまでのメイン導線(歩行者通路)

- 交差通路(出会い頭が起きやすい)

- シャッター前・搬入口前(人と車両が混在しやすい)

- 死角ができる曲がり角(左右確認が形骸化しやすい)

- 出入口・更衣室・休憩室付近(人の流れが多い)

ポイント3貼る間隔の目安|通路表示は「見失わない」ことが重要

- 直線通路:一定間隔で繰り返し表示(次が見える距離を意識)

- 分岐:分岐の手前と分岐後に必ず表示

- 出入口:出入口直後に表示(最初にルールを見せる)

ポイント4交差点は「止まれ」+「左右確認」をセットで考える

- 止まれ:交差点の手前(停止位置が明確になる)

- 左右確認:止まった位置の足元(確認動作のトリガーになる)

ポイント5失敗しないための注意点(剥がれ・見落とし対策)

- 床面の油分・粉塵が残ったまま貼る → 端から浮きやすい

- 人が止まらない位置に貼る → 行動が変わらない

- 表示が少なすぎて見失う → ルールが統一されない

- 貼る前に床面を清掃し、乾燥させる

- 交差点は「止まる位置」「確認する位置」を先に決めてから貼る

【実用事例】工場・倉庫で効果が出ているサイナビ(SIGNAVI)フロアサイン5選

工場や倉庫における5S対策は、

抽象的なルールではなく「具体的な見える化」が重要です。

ここでは、実際の現場で導入効果が高く、

安全担当者からの採用が多い

サイナビ(SIGNAVI)の代表的なフロアサイン事例を紹介します。

歩行者通路(Walkway)|人と車両の動線を明確に分離する

工場や倉庫の安全対策において、

最も優先度が高いのが歩行者通路の明確化です。

フォークリフトや台車が頻繁に往来する現場では、

通路が曖昧な状態のままだと、

接触事故やヒヤリハットの原因になります。

サイナビ(SIGNAVI)の歩行者通路表示を床に設置することで、

「どこを歩くべきか」が一目で分かる環境を構築できます。

主な設置場所:

・工場内のメイン通路

・倉庫の歩行帯

・作業エリア横の導線

・出入口までの通路

期待できる効果:

・歩行ルールの統一

・接触リスクの低減

・安全通路の見える化による5S定着

通路の曖昧さは、現場事故の大きな要因です。

床表示による明確な導線設計は、

安全対策と5Sの両立に直結します。

推奨商品

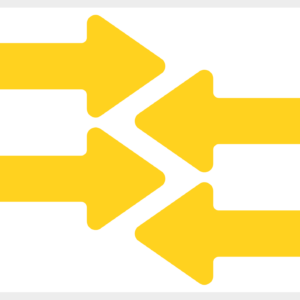

左右確認(指差確認の見える化)|交差点事故と確認漏れを防ぐ

交差通路や出入口付近では、

「左右確認」がルール化されていても、

実際には習慣化されていないケースが多く見られます。

確認位置が視覚的に示されていないと、

作業者ごとの判断に依存してしまうためです。

サイナビ(SIGNAVI)の左右確認表示は、

床に確認位置を明示することで、

自然な指差確認の行動を促します。

主な設置場所:

・交差通路

・シャッター前

・搬入口付近

・出入口

期待できる効果:

・ヒューマンエラーの削減

・確認動作の習慣化

・交差点での安全意識向上

日本の製造業において重要視される

指差呼称の見える化として、

非常に相性の良い安全表示です。

推奨商品

-

【工場・倉庫向け】左右確認 フロアサイン|床用シール・交差点安全対策・フォークリフト対応|2枚セット(SNLR)

¥5,000 -

SIGNAVI(サイナビ)左右確認ラインサイン【赤・指さし】2枚セット|床用フロアシール・強制確認・安全対策[SNLR-RP]

¥9,500 -

SIGNAVI(サイナビ)左右確認ラインサイン【赤・矢印】2枚セット|床用フロアシール・交差点安全・フォークリフト対策[SNLR-RA]

¥9,500 -

SIGNAVI(サイナビ)左右確認ラインサイン【黄・矢印】2枚セット|床用フロアシール・交差点注意・安全誘導[SNLR-YA]

¥9,500 -

SIGNAVI(サイナビ)左右確認ラインサイン【黄色・指さし】2枚セット|床用フロアシール・注意喚起・安全対策[SNLR-YP]

¥9,500

止まれ表示(STOP)|一時停止の徹底とヒヤリハット対策

「止まれ」の床表示は、

交差点や曲がり角における安全対策の基本です。

特に工場・倉庫では、

作業効率を優先するあまり、

一時停止が省略される場面も少なくありません。

サイナビ(SIGNAVI)の止まれ表示を設置することで、

足元から直接注意喚起を行うことができ、

自然な停止行動を促します。

主な設置場所:

・交差点

・曲がり角

・出入口

・設備前

期待できる効果:

・一時停止の習慣化

・ヒヤリハットの減少

・安全監査対策の強化

看板だけの注意喚起と比較して、

床表示は視認性が高く、

実際の行動変化につながりやすいのが特徴です。

推奨商品

-

【工場・倉庫向け】止まれ フロアサイン|床用 足型STOPシール・フォークリフト安全対策・5S|2枚セット(SNST)

¥5,000 -

SIGNAVI(サイナビ)止まれラインサイン【赤】2枚セット|床用フロアシール・STOP表示・工場安全対策[SNST-R]

¥9,500 -

SIGNAVI(サイナビ)止まれラインサイン【黄色】2枚セット|床用フロアシール・STOP表示・工場安全対策[SNST-Y]

¥9,500 -

SIGNAVI(サイナビ)一時停止ラインサイン【赤】2枚セット|床用フロアシール・STOP表示・工場安全対策[SNTS-R]

¥9,500 -

SIGNAVI(サイナビ)一時停止ラインサイン【黄】2枚セット|床用フロアシール・注意喚起・工場安全対策[SNTS-Y]

元の価格は ¥9,500 でした。¥6,980現在の価格は ¥6,980 です。

立ち入り禁止(No Entry)|危険エリアの明確化と安全管理の強化

工場や倉庫では、

立ち入り制限エリアの管理が安全対策の重要なポイントとなります。

しかし、境界が曖昧な状態では、

新人や外部業者が誤って進入してしまうリスクがあります。

サイナビ(SIGNAVI)の立ち入り禁止表示を床に設置することで、

危険区域を視覚的に明確化し、

安全管理の精度を高めることができます。

主な設置場所:

・危険作業エリア

・設備周辺

・作業制限区域

・バックヤード

期待できる効果:

・誤進入の防止

・安全意識の向上

・現場ルールの統一

床表示によるゾーニングは、

5Sの「清掃」「整頓」にも寄与し、

現場全体の管理レベル向上につながります。

推奨商品

-

【工場・倉庫・店舗向け】立ち入り禁止 フロアサイン|床用シール・関係者以外立入禁止・安全対策|2枚セット(SNNE)

元の価格は ¥5,000 でした。¥3,980現在の価格は ¥3,980 です。

L字マーキング(定位置管理)|5Sの「整頓」を定着させる実践対策

5S活動の中でも、

最も定着が難しいのが「整頓(定位置管理)」です。

置き場所が明確でない現場では、

台車・パレット・資材が徐々に乱れ、

通路の圧迫や作業効率の低下を招きます。

サイナビ(SIGNAVI)のL字マーキングを活用することで、

定位置を視覚的に固定し、

誰でも同じ場所に戻せる環境を作ることができます。

主な設置場所:

・パレット置き場

・台車定位置

・倉庫保管エリア

・資材管理スペース

期待できる効果:

・整頓の定着

・置き場ルールの明確化

・現場の美観向上

・5S活動の継続性向上

L字表示はシンプルでありながら、

現場改善効果が高く、

継続的な5S運用に非常に有効な手法です。

サイナビ(SIGNAVI)の特徴|工場・倉庫の現場に適した実用設計

工場や倉庫の床表示に求められるのは、

単なる視認性だけではありません。

「長期間使えること」

「現場環境に適していること」

「運用しやすいこと」

これらをバランスよく満たしてはじめて、

5S対策として継続的に機能します。

サイナビ(SIGNAVI)は、

工場・倉庫の中歩行~軽歩行環境を前提に設計された

実用性重視のフロアサインです。

UVラミネート加工|傷・汚れに強く視認性を長期間維持

工場や倉庫の床は、

人の往来や台車の移動により、

擦れや汚れが蓄積しやすい環境です。

サイナビ(SIGNAVI)は表面にUVラミネート加工を施しているため、

擦り傷や汚れに強く、

表示の視認性を長期間維持することができます。

これにより、

定期的な貼り替え頻度の削減にもつながり、

メンテナンス負担の軽減にも貢献します。

角R加工|めくれ防止と安全性への配慮

床表示において見落とされがちなのが、

角部分のめくれです。

角が鋭い仕様の場合、

使用環境によっては端部から浮きやすくなり、

耐久性や安全性に影響を与える可能性があります。

サイナビ(SIGNAVI)は角R加工を採用しており、

端部のめくれを抑制し、

長期間安定した貼付状態を維持しやすい設計となっています。

また、角の安全性にも配慮された仕様のため、

通路や作業エリアでも安心して使用できます。

塩ビ基材(柔軟設計)|床になじみやすく割れにくい

工場・倉庫の床は、

コンクリート、塗装床、長尺シートなど

さまざまな素材が使用されています。

サイナビ(SIGNAVI)は柔軟性のある塩ビ基材を採用しているため、

床面になじみやすく、

硬質素材に比べて割れや浮きが発生しにくい特徴があります。

そのため、通路や作業エリアなど、

日常的に人が歩行する環境でも安定した使用が可能です。

強粘着+再剥離仕様|しっかり固定しつつレイアウト変更にも対応

5S活動や現場改善では、

レイアウト変更や導線見直しが発生することも少なくありません。

サイナビ(SIGNAVI)は強粘着仕様により、

床面にしっかり固定されながらも、

必要に応じて再剥離が可能な設計となっています。

これにより、

・通路変更

・レイアウト改善

・エリア再設計

といった現場の変化にも柔軟に対応できます。

中歩行~軽歩行環境に最適|通路・作業エリアに適した実用仕様

サイナビ(SIGNAVI)は、

工場や倉庫の通路・歩行帯・作業導線など、

中歩行~軽歩行エリアでの使用に最適化されています。

特に以下のような場所で効果を発揮します。

・工場内通路

・倉庫の歩行帯

・出入口

・交差通路

・定位置管理エリア

過剰な重歩行仕様ではなく、

実際の設置需要が最も多いエリアに適した

バランス設計であることが特徴です。

屋内・半屋外(平滑面)に対応|現場環境に合わせた設置が可能

サイナビ(SIGNAVI)は屋内環境での使用を基本としつつ、

平滑な床面であれば半屋外環境にも対応可能です。

例えば、

・屋根付き搬入口

・屋内外の接続通路

・シャッター付近の平滑床面

などでも使用できます。

※凹凸の大きい床面や粗面では、

十分な接着性能が発揮されない場合があるため、

平滑面での設置を推奨しています。

フロアサイン導入で現場はどう変わるのか|5Sと安全対策の具体的な効果

5S対策として床表示(フロアサイン)を導入する最大の目的は、

ルールを「誰でも理解できる状態」にすることです。

口頭指示や掲示物だけでは、

現場ごとの解釈の違いや認識のズレが生まれやすく、

結果としてヒヤリハットや作業効率の低下につながるケースが多く見られます。

一方、床に明確な表示がある環境では、

視覚的にルールが共有されるため、

安全意識と行動の統一が図りやすくなります。

ここでは、工場・倉庫において

サイナビ(SIGNAVI)のようなフロアサインを導入した場合に期待できる

具体的な現場変化について解説します。

ヒヤリハットの減少と事故リスクの低減

工場や倉庫で発生するヒヤリハットの多くは、

「通路の曖昧さ」や「確認不足」に起因しています。

例えば、

・歩行者と台車の接触リスク

・交差通路での出会い頭

・一時停止の未徹底

などは、視覚的な表示が不足している現場ほど発生しやすい傾向があります。

サイナビ(SIGNAVI)によって

歩行者通路、止まれ、左右確認などを床に明示することで、

作業者の視線に自然に入り、

無意識のうちに安全行動を促す環境を構築できます。

これは看板や口頭注意では得られにくい、

「行動レベルでの安全対策」と言えます。

注意喚起の回数削減と安全担当の負担軽減

安全担当者の業務の中で、

繰り返し発生するのが現場への注意喚起です。

・通路を歩くように注意する

・確認動作を徹底させる

・定位置に戻すよう指示する

これらを人の声だけで管理し続けることは、

現実的に大きな負担となります。

床表示によってルールを見える化することで、

現場が自主的にルールを認識しやすくなり、

注意の回数そのものが減少する傾向があります。

結果として、

安全担当者の巡回負担や指導工数の軽減にもつながります。

新人・外国人作業者への教育効率の向上

近年の工場・倉庫では、

新人作業者や外国人スタッフの比率が増加しています。

そのため、

言葉による説明だけでは理解に差が生まれることもあります。

サイナビ(SIGNAVI)のような

ピクトグラムや明確な表示を用いたフロアサインは、

言語に依存せず直感的にルールを伝えることが可能です。

これにより、

教育時間の短縮と安全ルールの早期定着が期待できます。

5Sの「整頓」と「清潔」が定着しやすくなる

5S活動の中でも、

特に継続が難しいのが「整頓」です。

定位置表示がない現場では、

台車や資材の置き場所が徐々に曖昧になり、

通路の乱れや作業効率の低下を招きます。

L字マーキングなどのフロアサインを活用することで、

置き場所が視覚的に固定され、

誰でも同じルールで管理できる環境が整います。

これは結果として、

清潔な現場維持や5S監査への対応にも有効です。

短期間で現場改善が可能(工場・倉庫を止めずに導入)

塗装による区画表示や大規模な設備変更は、

施工期間や稼働停止の問題が発生する場合があります。

一方、サイナビ(SIGNAVI)は

シールタイプのフロアサインのため、

短時間で設置が可能です。

そのため、

工場や倉庫の稼働を止めることなく、

段階的に5S対策や安全対策を進めることができます。

これは、現場改善を現実的に進めたい企業にとって、

大きなメリットと言えるでしょう。

安全・効率・美観を同時に向上できる「見える化対策」

フロアサインの導入は単なる安全対策に留まりません。

・安全性の向上

・作業効率の改善

・現場の美観向上

・ルールの標準化

これらを同時に実現できるのが、

床表示による見える化の大きな特徴です。

特に中歩行~軽歩行エリアである

工場通路や倉庫の歩行帯では、

過剰な設備投資を行わずに

実用的な現場改善を進める手法として有効です。

工場の歩行者通路・交差点などの軽〜中歩行エリアであれば、短時間で設置でき、稼働を止めずに導入できます。

STEP1貼る位置を決める(最重要)

まず「止まる位置」「確認する位置」「通路の導線」を明確にします。

- 交差点:停止位置の手前

- 左右確認:停止位置の足元

- 通路表示:導線上に連続配置

STEP2床面を清掃・乾燥させる

油分・粉塵・水分が残っていると浮きや剥がれの原因になります。

- ホコリ・砂を除去

- 油分は中性洗剤またはアルコールで拭き取り

- 完全に乾燥してから施工

STEP3仮置きして位置確認

いきなり貼らず、仮置きで視認性をチェックします。

- 遠くから見て認識できるか

- 人の動線とズレていないか

- 設備・柱に隠れないか

STEP4空気を抜きながら圧着して貼る

中心から外側へ押し出すように圧着します。

- 中央 → 外側の順で貼る

- 手またはヘラでしっかり密着

- 端部は特に丁寧に圧着

貼り付け後はすぐに歩行可能ですが、初期密着を安定させるため、

施工直後は強い摩擦や水拭きを避けるとより長持ちしやすくなります。

・油が多い床/常時水がかかる場所は事前清掃を徹底してください

・フォークリフトの頻繁な走行ライン上への施工は避け、歩行者エリア中心の設置が推奨です

・凹凸が大きい床面では密着性が低下する場合があります

よくいただく質問をまとめました。

「貼れる床」「どれくらい持つか」「剥がせるか」など、導入前の不安解消にご活用ください。

Q1 どんな床に貼れますか?

表面がザラついている床や凹凸が大きい床面では、密着性が下がる場合があります。

Q2 屋内・半屋外でも使えますか?

ただし、気温差・結露・水濡れが多い環境では、使用状況により寿命が変わるため、設置場所の選定が重要です。

Q3 どれくらいの期間使えますか?(耐久性は?)

サイナビ(SIGNAVI)はUVラミネート加工により、擦れや汚れに強く、表示の視認性を長期間維持しやすい設計です。

- 貼る前の清掃と乾燥を徹底する

- 砂・粉塵が多い場合は定期的に軽清掃する

- 端部の浮きが出る前に早めに対処する

Q4 剥がした跡は残りますか?

サイナビ(SIGNAVI)は強粘着+再剥離を前提とした運用設計ですが、床面が劣化している場合は、剥がす際に跡が残る可能性があります。

Q5 貼る前に必ずやるべきことは?

- ホコリ・砂を除去

- 油分は拭き取り(床の状態に合わせて)

- 完全に乾燥してから貼る

Q6 交差点には「止まれ」と「左右確認」どっちが優先?

まず停止位置を作らないと、確認動作が形骸化しやすいためです。

余裕があればセット導入が最も効果的です。

Q7 どこから導入するのが効果的ですか?

- ① メイン通路(歩行者通路):歩行ルールを統一

- ② 交差点(止まれ):一時停止を徹底

- ③ 交差点(左右確認):確認動作を習慣化

Q8 清掃(メンテナンス)はどうすればいいですか?

ただし、端部の浮き・汚れの固着を放置すると寿命が短くなる場合があります。

- 定期巡回で端部の浮きがないかチェック

- 汚れが気になる場合は、軽く拭き取り

- 必要に応じて貼り替え(段階的運用)

Q9 どのくらい買えばいいか分かりません…

迷う場合は、まず交差点(止まれ+左右確認)など、効果が出やすいポイントから小規模導入し、結果を見て拡張するのが最も堅実です。

Q10 見積や導入相談はできますか?

「どこに何を貼るべきか分からない」「交差点だけ先に整備したい」など、状況に合わせてご相談ください。

このような工場・倉庫にサイナビ(SIGNAVI)は特におすすめです

5S対策や安全対策は、

「必要だと分かっていても具体策が進まない」

という現場が多いのが実情です。

サイナビ(SIGNAVI)は、

大掛かりな設備変更を行わずに、

現場の見える化を段階的に進めたい工場・倉庫に適したフロアサインです。

特に以下のような現場では、

導入効果を実感しやすい傾向があります。

・工場内の通路ルールを明確にしたい現場

・フォークリフトと歩行者の動線を分離したい倉庫

・5S活動を強化したいが具体策に悩んでいる企業

・ヒヤリハット対策を強化したい現場

・新人や外国人作業者が多い工場・物流拠点

・定位置管理(整頓)を定着させたい現場

・安全監査や社内改善活動に取り組んでいる企業

中歩行~軽歩行エリアである

通路、歩行帯、出入口、交差通路、作業導線などにおいて、

床表示による見える化は非常に効果的です。

導入チェックリスト|サイナビ(SIGNAVI)を失敗なく導入するための確認項目

現場でそのまま使えるチェックリストをまとめました。

印刷して巡回時に使うことも、スマホでチェックしながら進めることもできます。

①目的・導入範囲の確認

- 歩行者通路/止まれ/左右確認のうち、導入目的が決まっている

- まずは優先度の高いエリア(交差点など)から段階導入する方針にした

- 表示を貼る位置(停止位置・確認位置・導線)を現場で共有できている

②設置場所の選定(効果が出るポイント)

- 交差通路(出会い頭)が発生しやすい地点を特定した

- シャッター前・搬入口前など、人と車両が混在する場所を把握した

- 曲がり角など死角ができる場所(左右確認が抜ける場所)を洗い出した

- 出入口直後など「最初にルールを見せる場所」を押さえた

③床面の状態チェック(剥がれ防止)

- 床が平滑で、凹凸が大きくない

- 油分・粉塵が溜まりやすい箇所を把握している

- 水濡れ・結露が常時発生する場所は避ける(または事前テストする)

④施工準備(3分施工を確実に)

- 施工前に床面を清掃し、乾燥させる段取りがある

- 仮置きして、遠目でも視認できるか確認する

- 圧着(中心→外側)できるよう、ヘラや手順を決めている

- 端部の圧着を丁寧に行う(浮き防止)

⑤運用・定着(貼って終わりにしない)

- 導入後、1週間以内に現場で「守られているか」を確認する

- 交差点は「止まれ→左右確認」の順で行動ができているかを見る

- 巡回時に端部の浮き・汚れを軽チェックする

⑥購入前の最終確認(迷ったらここ)

- 必要枚数が不明な場合、まず交差点など小規模で試す

- 設置場所の写真や簡単なレイアウトを用意できる(相談がスムーズ)

- 「どこに何を貼るべきか」相談したい場合は問い合わせフォームを使う

特に重要なのは「貼る位置(止まる・確認する)を先に決める」と「清掃・乾燥」です。

まず効果の出やすい地点(交差点・入口・メイン通路)から始め、結果を見ながら展開するのが現実的です。

ここでは、工場・倉庫の歩行者通路/交差点(A:軽〜中歩行)に絞って、導入しやすい3つのプラン例を紹介します。

プラン1交差点集中(最小コストで効果を出す)

- 対象:交差通路、出入口、シャッター前など

- 入れる表示:止まれ/左右確認

- 効果:出会い頭・確認漏れを抑えやすい

- メリット:小規模で始めやすく、結果が見えやすい

プラン2通路整備(5Sの土台を作る定番)

- 対象:入口〜作業エリアのメイン導線

- 入れる表示:歩行者通路(繰り返し配置)

- 効果:歩行ルールが揃い、教育がラクになる

- メリット:5Sの「整頓」「清潔」の土台になる

プラン3段階展開(現場が回る最適解)

- 対象:交差点+通路(優先度順に拡張)

- 入れる表示:通路/止まれ/左右確認

- 効果:安全・教育・ルール統一を同時に進めやすい

- メリット:工場を止めずに改善を積み上げられる

| プラン選びの基準 |

「今いちばん困っていること」で選ぶと早いです。 事故・ヒヤリが多いなら交差点、ルールがバラバラなら通路整備が有効です。 |

|---|---|

| 最初の1週間で見るべき指標 |

|

| 次の展開タイミング |

「守られている」状態が作れたら拡張の合図です。 交差点→通路→他エリアの順で、段階的に増やすのが現場負担が少ないです。 |

| SKHUBに相談すると早いケース |

|

サイナビ(SIGNAVI)による5S対策は「現場で運用できる改善策」です

5S対策は、

ルールを作るだけでは定着しません。

現場で継続的に運用できる形にすることが重要です。

サイナビ(SIGNAVI)は、

UVラミネート加工による耐久性、

角R加工によるめくれ防止、

柔軟な塩ビ基材による床へのなじみやすさ、

強粘着+再剥離仕様による運用の柔軟性など、

工場・倉庫の実用環境を前提に設計されています。

また、シールタイプのため、

工場や倉庫の稼働を止めることなく、

短時間で設置できる点も大きな特徴です。

大規模な工事を伴わずに、

安全対策・5S・現場改善を同時に進められる

現実的な改善手法として活用されています。

まずは小規模エリアからの導入も可能です

5S対策や安全表示は、

一度に全エリアへ導入する必要はありません。

例えば、

・交差通路のみ

・出入口周辺のみ

・歩行者通路のみ

といった形で、

優先度の高いエリアから段階的に導入することで、

現場への負担を抑えながら改善を進めることができます。

実際の現場でも、

「通路から導入し、その後エリア展開する」

というケースが多く見られます。

工場・倉庫の5S対策・安全対策はSKHUBにご相談ください

現場環境やレイアウトによって、

最適なフロアサインの配置や種類は異なります。

SKHUBでは、

工場・倉庫の現場実用を前提とした

サイナビ(SIGNAVI)フロアサインのご提案を行っております。

「どこに何を設置すれば効果的か分からない」

「5S対策を見える化したい」

「通路表示や安全表示を整備したい」

このようなご相談にも対応可能です。

現場の状況に合わせた導入検討をご希望の方は、

お気軽にお問い合わせください。

サイナビ(SIGNAVI)のご購入・お問い合わせはこちら

サイナビ(SIGNAVI)は、

工場・倉庫の通路、出入口、作業導線、定位置管理エリアなど、

中歩行~軽歩行環境に適した実用型フロアサインです。

安全対策・5S活動・現場改善の見える化として、

多くの現場で導入が進んでいます。

▼サイナビ(SIGNAVI)商品一覧・ご購入

の商品一覧は-こちらをクリック-1024x576.png)

▼導入のご相談・お問い合わせ

小規模導入から全体改善まで、

現場に合わせた柔軟な対応が可能です。

5S対策は「見える化」から始まります。

まずは通路や交差点など、

優先度の高いエリアからの導入をご検討ください。

参考情報(安全衛生・5Sの公式資料)

5S活動や安全対策の基準については、以下の公的機関の情報も参考になります。

![SIGNAVI(サイナビ)左右確認ラインサイン【赤・指さし】2枚セット|床用フロアシール・強制確認・安全対策[SNLR-RP]](https://skhub.co.jp/wp-content/uploads/2025/12/7-300x300.png)

![SIGNAVI(サイナビ)左右確認ラインサイン【赤・矢印】2枚セット|床用フロアシール・交差点安全・フォークリフト対策[SNLR-RA]](https://skhub.co.jp/wp-content/uploads/2025/12/5-300x300.png)

![SIGNAVI(サイナビ)左右確認ラインサイン【黄・矢印】2枚セット|床用フロアシール・交差点注意・安全誘導[SNLR-YA]](https://skhub.co.jp/wp-content/uploads/2025/12/6-300x300.png)

![SIGNAVI(サイナビ)左右確認ラインサイン【黄色・指さし】2枚セット|床用フロアシール・注意喚起・安全対策[SNLR-YP]](https://skhub.co.jp/wp-content/uploads/2025/12/8-300x300.png)

![SIGNAVI(サイナビ)止まれラインサイン【赤】2枚セット|床用フロアシール・STOP表示・工場安全対策[SNST-R]](https://skhub.co.jp/wp-content/uploads/2025/12/1-2-300x300.png)

![SIGNAVI(サイナビ)止まれラインサイン【黄色】2枚セット|床用フロアシール・STOP表示・工場安全対策[SNST-Y]](https://skhub.co.jp/wp-content/uploads/2025/12/2-1-300x300.png)

![SIGNAVI(サイナビ)一時停止ラインサイン【赤】2枚セット|床用フロアシール・STOP表示・工場安全対策[SNTS-R]](https://skhub.co.jp/wp-content/uploads/2025/12/3-1-300x300.png)

![SIGNAVI(サイナビ)一時停止ラインサイン【黄】2枚セット|床用フロアシール・注意喚起・工場安全対策[SNTS-Y]](https://skhub.co.jp/wp-content/uploads/2025/12/4-1-300x300.png)