このページは、工場の5Sや安全対策を「床表示」で改善したい方向けに、現場で実際に使える考え方と注意点をまとめた実務ガイドです。

フォークリフト動線、油や水のある床、清掃方法まで含め、導入前に知っておくべきポイントを網羅しています。

※ 本ガイドは、製造業・倉庫・物流現場など、床環境の改善を検討している現場責任者・安全担当者の方に向けて作成しています。

はじめに

工場で次のような悩みはありませんか。

- 5Sのルールはあるが、現場に定着しない

- 通路があいまいで、注意の声掛けが減らない

- 危険箇所の注意喚起が口頭や掲示だけになっている

こうした課題は、床の表示を使ってルールを“見える化”することで改善しやすくなります。

このページでは、工場における床表示(フロアサイン)の考え方と、5S・安全対策にどう役立つかを解説します。

工場用フロアサインとは何か

工場用フロアサインとは、床に貼る表示によって通路・待機位置・注意喚起を明確にし、5Sや安全対策を現場に定着させるための表示手法です。

床は作業中でも必ず視界に入る場所のため、掲示や口頭よりも行動に直結しやすいという特長があります。

5Sや安全対策が現場に定着しない理由

多くの現場で、次のような状況が見られます。

- ルールが口頭や掲示だけで、行動に落ちていない

- 表示の基準が部署ごとに違い、混乱が生じている

- 忙しいと守られにくい運用になっている

こうした場合、「見える化」されていないルールが原因であることが少なくありません。

床表示による“見える化”という解決策

床表示を取り入れることで、次の効果が期待できます。

- 判断が早くなる:どこを通るか、どこに立つかが一目で分かる

- 注意が減る:声掛けに頼らず、表示が代わりに伝える

- 行動が揃う:人による解釈の違いが減る

まずは「困っている場所1か所」から始めることで、現場への負担を抑えながら改善を進められます。

実際の現場での改善事例

床表示による5S・安全対策は、理論だけでなく、実際の現場でどのように変化が起きるかが重要です。

以下の事例では、動線整理・清掃の標準化・新人教育の効率化につながった実際の改善プロセスを紹介しています。

よくある質問(Q&A)

Q1. 工場の5Sがなかなか定着しないのはなぜですか?

結論:ルールが「見える化」されていないことが多いためです。

理由:口頭や掲示だけでは、忙しい現場で意識が薄れやすくなります。

具体例:通路や待機位置を床に表示すると、誰でも同じ行動を取りやすくなります。

注意点:表示を増やしすぎると逆に混乱するため、まずは必要最小限から始めます。

Q2. 床表示を使うメリットは何ですか?

結論:動線やルールを瞬時に理解できる点です。

理由:床は作業中でも必ず視界に入るため、掲示物より認識されやすいからです。

具体例:歩行者通路を色分けするだけで、声掛けの回数が減るケースがあります。

注意点:色や表現は社内で統一し、部署ごとに変えないことが大切です。

Q3. 通路表示はなぜ必要なのですか?

結論:人とフォークリフトの動線を分けることで事故リスクを下げられるためです。

理由:曖昧な通路は「なんとなく通る」状態を生みやすいからです。

具体例:床にラインを引くだけで、歩行位置が自然に固定されます。

注意点:現場の実態に合わない位置に引くと、守られなくなります。

Q4. 歩車分離を進めるうえで重要なポイントは?

結論:ルールを言葉ではなく「表示」で示すことです。

理由:人は文章より視覚情報の方が早く理解できるためです。

具体例:床に「歩行者専用」エリアを示すことで、意識せずに守られます。

注意点:表示後も定期的に位置の見直しを行います。

Q5. 注意喚起の表示はどこに設置すべきですか?

結論:危険を認識してほしい“その場”に設置することです。

理由:入口や掲示板では、実際の行動につながりにくいからです。

具体例:曲がり角や出入口の床に表示すると、直前で注意できます。

注意点:注意喚起が多すぎると、かえって目に入らなくなります。

Q6. 床表示と掲示物はどう使い分ければいいですか?

結論:行動を変えたい場所は床、説明が必要な内容は掲示物です。

理由:床は“瞬間判断”、掲示は“理解促進”に向いています。

具体例:通路は床表示、ルールの背景は壁の掲示にします。

注意点:同じ内容を重複させすぎないようにします。

Q7. 新人教育に床表示は役立ちますか?

結論:役立ちます。迷わず動ける環境を作れるからです。

理由:口頭説明だけでは、初日は情報量が多すぎるためです。

具体例:待機位置や通路が明確だと、初日から同じ行動ができます。

注意点:表示に頼りすぎず、基本ルールの説明も併用します。

Q8. 外注業者にも効果はありますか?

結論:あります。言葉がなくてもルールが伝わるからです。

理由:外部の人は社内ルールを知らない前提で動くためです。

具体例:床の表示だけで立ち位置や通行方向が理解されます。

注意点:業者向けの表示は、よりシンプルにします。

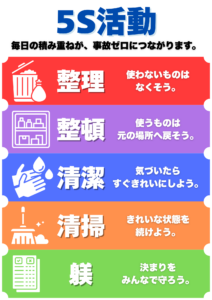

Q9. 5S活動と床表示はどう関係しますか?

結論:床表示は5Sの「定着」を助ける仕組みです。

理由:整理・整頓のルールを“行動レベル”で支えるからです。

具体例:物の置き場を床で示すと、戻す場所が明確になります。

注意点:5Sの目的を共有したうえで導入します。

Q10. 工場の見た目を整える意味はありますか?

結論:安全意識と管理レベルの評価につながります。

理由:来客や監査は、第一印象で現場を判断するからです。

具体例:床表示が整っていると「管理されている工場」に見えます。

注意点:見た目だけでなく、実際の運用も伴わせます。

Q11. フォークリフトが通る場所でも床表示は使えますか?

結論: 原則としておすすめしません。

理由: フォークリフトの走行による重量・摩擦・旋回動作により、床表示が剥がれやすくなるためです。

具体例: 停止位置・旋回ポイント・荷下ろしエリアなどは特に摩耗が激しくなります。

注意点: フォークリフト動線では、床表示ではなく壁面表示・ポールサイン・立体表示など、別の安全対策を組み合わせてください。

Q12. 油や水がある現場でも床表示は使えますか?

結論: 使えますが、事前の清掃と脱脂が必須条件です。

理由: 床に油分や水分が残った状態では、粘着力が十分に発揮されず、早期剥離の原因になります。

具体例: 貼り付け前に洗浄・脱脂を行うことで、密着性と耐久性が大きく向上します。

注意点: 下地処理を省いた場合、製品性能ではなく施工環境が原因でトラブルが起きるケースが多いため注意が必要です。

Q13. 床表示がすぐ剥がれてしまうことはありませんか?

結論: UVラミネート加工により耐久性は高まりますが、使用環境によります。

理由: 耐久性は通行量・清掃方法・床材の種類によって大きく左右されます。

具体例: 人の通行が中心の場所では長持ちしますが、重量物や台車が頻繁に通る場所では消耗が早くなります。

注意点: 「どこに使うか」を前提に仕様を選ぶことが、失敗を防ぐ最大のポイントです。

Q14. 小規模な工場でも導入する意味はありますか?

結論: フロアサインによって、むしろ汚れにくくなる場合があります。

理由: 動線が整理されることで、人や台車の無駄な動きが減り、汚れの集中が抑えられるからです。

具体例: 通路が明確になることで、油汚れ・粉じんの溜まりやすい場所が限定されます。

注意点: 床環境が変わるため、清掃方法も合わせて見直すことが重要です。

Q15. 既にラインテープを使っていますが、違いは何ですか?

結論:フロアサインは「意味」を伝えられる点が大きな違いです。

理由:ラインは区切り、サインはルールや注意を明確に示せます。

具体例:「ここは歩行者専用」「ここで停止」などを文字やピクトグラムで表現できます。

注意点:ラインとサインを混在させる場合は、役割を整理してください。

Q16. 床表示はどのくらいの頻度で見直すべきですか?

結論:レイアウト変更や事故・ヒヤリハットの後が見直しのタイミングです。

理由:現場の動きが変わると、表示の意味も変わるためです。

具体例:設備更新時に通路位置を再確認します。

注意点:貼りっぱなしにせず、定期点検を行いましょう。

Q17. 外国人作業者にも伝わりますか?

結論:ピクトグラム中心の表示なら伝わりやすくなります。

理由:文字より視覚情報の方が、言語の壁を越えやすいためです。

具体例:矢印や足跡マークで動線を示します。

注意点:色や記号の意味は社内で統一してください。

Q18. 床表示だけで安全対策は十分ですか?

結論:床表示は補助的な対策であり、単独では不十分です。

理由:安全対策は、教育・ルール・設備と組み合わせて効果を発揮するためです。

具体例:安全講習と同時に床表示を導入すると定着しやすくなります。

注意点:表示に頼りきりの運用にならないようにします。

Q19. どの部署が管理すべきですか?

結論:安全衛生や5Sを担当する部署が中心になります。

理由:全体ルールと整合を取る必要があるためです。

具体例:総務や安全管理部門が窓口になるケースが多くあります。

注意点:現場任せにせず、責任者を明確にしてください。

Q20. 費用対効果は期待できますか?

結論:小さな投資で行動改善が期待できます。

理由:注意喚起の手間が減り、事故防止にもつながるためです。

具体例:通路表示を整えただけで、声掛けの回数が減った例があります。

注意点:目的を明確にしないと、効果を実感しにくくなります。

Q21. どこから導入するのがよいですか?

結論:一番困っている場所から始めるのが効果的です。

理由:成果が見えやすく、現場の理解を得やすいためです。

具体例:事故が多い交差点や、通路が曖昧なエリアから着手します。

注意点:一度に全体へ広げないことがポイントです。

Q22. 表示の色はどう決めればいいですか?

結論:社内ルールを作り、意味を統一します。

理由:部署ごとに色の意味が違うと混乱が生じるためです。

具体例:黄色=注意、緑=通路など基準を決めます。

注意点:途中で意味を変えないようにします。

Q23. 一時的な対策として使うこともできますか?

結論:使えます。

理由:床表示は恒久対策だけでなく、暫定対応にも向いています。

具体例:工事期間中の仮通路を示す場合に役立ちます。

注意点:期間終了後は、必ず撤去や変更を行ってください。

Q24. 現場から反発が出ることはありませんか?

結論:目的を共有すれば理解されやすくなります。

理由:理由が分からない変更は抵抗を生みやすいためです。

具体例:「事故を減らすため」と説明すると受け止め方が変わります。

注意点:一方的に決めず、現場の意見も聞きましょう。

Q25. 表示を増やすほど効果は高まりますか?

結論:いいえ。必要な分だけが効果的です。

理由:多すぎる表示は、かえって見られなくなるためです。

具体例:本当に守ってほしいルールに絞って表示します。

注意点:「足す」だけでなく「減らす」判断も重要です。

Q26. 清掃の邪魔になりませんか?

結論:フロアサインによって、むしろ汚れにくくなる場合があります。

理由:動線が整理されることで、人や台車の無駄な動きが減るためです。

具体例:通路が明確になることで、汚れの集中が抑えられます。

注意点:床環境が変わるため、清掃方法も合わせて見直すことが重要です。

Q27. 倉庫にも同じ考え方を使えますか?

結論:使えます。

理由:倉庫も動線整理と安全確保が重要な点は工場と同じです。

具体例:ピッキングエリアと通路を床で分けます。

注意点:作業内容に合わせて表示内容を調整してください。

Q28. 来客や監査への印象は変わりますか?

結論:変わります。

理由:床表示が整っていると、管理意識が高い現場に見えるためです。

具体例:通路が明確だと、安全意識の高さが伝わります。

注意点:見た目だけでなく、運用も伴わせることが大切です。

Q29. 法令や規格との関係はありますか?

結論:直接の義務ではありませんが、安全配慮の一環として評価されます。

理由:危険の見える化は、労働安全の考え方と一致するためです。

具体例:リスクアセスメントの対策として活用されます。

注意点:社内基準と合わせて運用してください。

Q30. 相談するときは何を伝えればいいですか?

結論:困っている場所と目的を整理して伝えることが大切です。

理由:目的が明確だと、適切な提案を受けやすくなるためです。

具体例:「通路が曖昧でヒヤリが多い」といった状況説明が有効です。

注意点:製品選びより、まず課題整理を優先してください。

具体的な製品例については、 工場用フロアサイン SIGNAVI の一覧 を参考にしてください。

床表示でよくある失敗と注意点

- 表示を増やしすぎて、何が重要か分からなくなる

- 用語や色が統一されておらず、部署ごとに意味が違う

- 現場の動線を考えずに決めてしまい、守られなくなる

まずは1か所から試し、効果を確認してから広げることが、失敗を防ぐコツです。

工場向けフロアサインの一例:SIGNAVI

このような用途では、

SIGNAVI(サイナビ) のような、工場・倉庫の5Sや安全対策を目的に、床表示で動線とルールを“見える化”する工場向けフロアサインが使われることがあります。

※ここでは製品の優劣や比較ではなく、床表示という考え方の一例として紹介しています。

次のステップ:製品を探す

具体的な製品を確認したい場合は、

工場向けフロアサイン(5S・安全対策)一覧 をご覧ください。

5S推進 無料ポスターダウンロード

現場にそのまま掲示できる「5Sポスター(A3・カラー)」を無料で配布中です。

整理・整頓・清掃・清潔・躾を、今日からわかりやすく“見える化”しませんか?

入力いただいた情報は、資料提供およびSKHUBからのご案内以外には使用いたしません。

まとめ

- 工場の5S・安全対策が定着しない背景には、見える化不足がある

- 床表示は、ルールを行動レベルに落とすための有効な手段

- まずは困っている場所1か所から試し、改善を積み重ねる

工場の5Sや安全対策を検討する際、床表示は「まず取り組みやすく、効果が見えやすい改善策」です。

動線の整理、ルールの見える化、事故リスクの低減を同時に進めたい場合は、床表示から始めることが現実的な第一歩になります。